Pirometri ad infrarossi con interfaccia IO-Link

Termometri ad Infrarossi equipaggiati con la nuova interfaccia di comunicazione IO-Link

Giga Tech è distributore per l'Italia dei termometri di KELLER ITS KELLER ITS è produttore specializzato di misurazione temperatura senza contatto

Pirometri ad infrarossi con interfaccia di comunicazione IO-LINK

L'implementazione dell'industria 4.0 è basata su sensori e attuatori intelligenti (cosiddetti "Smart Sensor Technology") con interfaccia digitale.Questi dispositivi sono in grado, parallelamente al segnale di misura, di inviare vari altri segnali, nonché dati di diagnosi o messaggi di stato e allarme ai PLC o ai sistemi di acquisizione dati.

Per poter fare questo però è necessario avere una comunicazione digitale affidabile e veloce.

Grazie alla trasmissione del segnale in digitale, senza interferenze, le incertezze di misura causate dagli errori di conversione vengono così eliminate.

Il problema della comunicazione digitale esistente nell'automazione è stata la mancanza di una tecnologia di interfaccia semplice e standardizzata che potesse essere utilizzata universalmente in tutti i sistemi bus di campo.

Questo è stato realizzato con l'introduzione della nuova IO-Link interface.

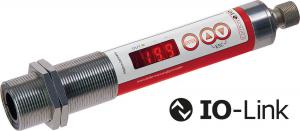

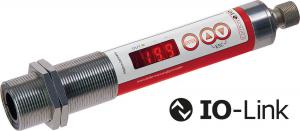

Tutti i dispositivi con IO-Link, indipendentemente dal produttore, possono essere utilizzati per l'automazione di processo direttamente in tutti i bus system di campo classici come Profibus, Profinet o Ethernet. KELLER ITS, uno specialista nel campo della misurazione della temperatura senza contatto, è il primo produttore mondiale che offre termometri ad infrarossi con la nuova interfaccia di comunicazione IO-Link.

Tutti i 43 modelli della serie CellaTemp PK, che coprono la gamma da -30°C a +2500°C, sono dotati della nuova interfaccia IO-Link.

Per saperne di più:

- Quali sono le applicazioni che possono trarre vantaggio dalla nuova tecnologia IO-Link?

- Cos'è e come funziona il protocollo IO-Link?

Il master IO-Link trasmette i dati su reti, fieldbus o bus di backplane diversi, rendendoli accessibili per essere utilizzati subito o per svolgere analisi nel lungo termine, mediante un controller, per esempio un PLC o un'interfaccia HMI.

Ogni sensore dotato di IO-Link dispone di un file IODD (IO Device Description) che descrive il dispositivo e le relative funzioni IO-Link.

Va segnalato che IO-Link non è un altro fieldbus, ma un protocollo di comunicazione punto-punto tra un sistema IO compatibile e un dispositivo sul campo.

Dal momento che IO-Link è uno standard aperto, i dispositivi possono essere integrati praticamente in ogni fieldbus o sistema di automazione.

L'utilizzo di un sistema IO-Link permette diversi vantaggi, tra i quali:

- la maggiore disponibilità dei dati

- la sostituzione semplice dei dispositivi, il cablaggio standardizzato con minore complessità di collegamento;

- la configurazione e il monitoraggio remoti;

- le funzionalità di diagnostica avanzate.

- aumento dell'efficienza dei processi

- riduzione dei costi complessivi

- migliore disponibilità delle macchine

Uno dei principali vantaggi del protocollo IO-Link è che non richiede cavi speciali o collegamenti complessi.

Viceversa, i dispositivi IO-Link possono essere collegati con l'utilizzo degli stessi cavi economici standard non schermati a tre conduttori impiegati per i normali I/O digitali.

Inoltre, IO-Link elimina il bisogno di usare dei sensori analogici e riduce la varietà di set cavi richiesti per i sensori.

IO-Link supporta inoltre configurazioni master-slave, con punti di connessione passivi, che riduce ulteriormente le necessità di cablaggio.

La disponibilità dei dati costituisce un vantaggio aggiuntivo del protocollo IO-Link.

L'accesso ai dati a livello di sensore favorisce l'ottimale funzionamento dei componenti del sistema, ottimizza la sostituzione dei dispositivi e i programmi di manutenzione delle macchine, riducendo in questo modo i rischi di fermo impianto.

Sono tre i principali tipi di dati resi disponibili tramite IO-Link, suddivisi tra dati ciclici (dati automaticamente trasmessi su base regolare) o aciclici (dati trasmessi in base alle necessità o su richiesta):

- Dati di processo

- Dati di servizio

- Dati di eventi

Oltre a questo, IO-Link permette agli utenti di modificare dinamicamente i parametri del sensore attraverso il sistema di controllo quando occorre, ad esempio durante un cambio prodotto, riducendo i tempi di fermo e permettendo alle macchine di adattarsi a un maggiore numero di prodotti.

Questo aspetto è importante particolarmente nel settore imballaggio di prodotti consumer, dove la richiesta di confezioni sempre differenti è in continua crescita. Inoltre, l'opportunità di poter monitorare le uscite del sensore, ricevere avvisi sullo stato in tempo reale e cambiare le impostazioni da praticamente ogni luogo permette agli utilizatori di identificare e risolvere in modo quasi immediato eventuali problemi che possano insorgere a livello di sensore.

Ciò vuol dire inoltre che gli utenti possono prendere decisioni sulla base di dati in tempo reale ricevuti dagli stessi componenti della macchina, eliminando così costosi fermi impianto e migliorando l'efficienza complessiva.

Oltre alla capacità di cambiare le impostazioni del sensore a distanza, le funzionalità di memorizzazione dei dati di IO-Link permettono la riassegnazione automatizzata dei parametri in caso di sostituzione del dispositivo (questa funzione è nota come Auto-Device Replacement or ADR).

Gli operatori possono importare i valori esistenti dei parametri del sensore in un sensore di ricambio per assicurare continuità e rendere operativo il nuovo dispositivo in breve tempo IO-Link fornisce agli utilizzatori visibilità sugli errori e sullo stato di ciascun dispositivo.

Questo vuol dire che gli operatori sono in grado di osservare non solo quello ceh che il sensore sta rilevando ma anche le prestazioni, entrando in possesso di informazioni utili per per l'efficienza della macchina.

Oltre a questo, le funzionalità avanzatee di diagnostica consentono agli utilizzaotri di identificare un sensore malfunzionante e individuare il problema senza fermare la linea o la macchina.

Pirometri ad infrarossi con interfaccia IO-Link

Termometri ad Infrarossi equipaggiati con la nuova interfaccia di comunicazione IO-Link

Giga Tech è distributore per l'Italia dei termometri di KELLER ITS

KELLER ITS è produttore specializzato di misurazione temperatura senza contatto

Questi dispositivi sono in grado, parallelamente al segnale di misura, di inviare vari altri segnali, nonché dati di diagnosi o messaggi di stato e allarme ai PLC o ai sistemi di acquisizione dati.

Per poter fare questo però è necessario avere una comunicazione digitale affidabile e veloce.

Grazie alla trasmissione del segnale in digitale, senza interferenze, le incertezze di misura causate dagli errori di conversione vengono così eliminate.

Il problema della comunicazione digitale esistente nell'automazione è stata la mancanza di una tecnologia di interfaccia semplice e standardizzata che potesse essere utilizzata universalmente in tutti i sistemi bus di campo.

Questo è stato realizzato con l'introduzione della nuova IO-Link interface.

Tutti i dispositivi con IO-Link, indipendentemente dal produttore, possono essere utilizzati per l'automazione di processo direttamente in tutti i bus system di campo classici come Profibus, Profinet o Ethernet. KELLER ITS, uno specialista nel campo della misurazione della temperatura senza contatto, è il primo produttore mondiale che offre termometri ad infrarossi con la nuova interfaccia di comunicazione IO-Link.

Tutti i 43 modelli della serie CellaTemp PK, che coprono la gamma da -30°C a +2500°C, sono dotati della nuova interfaccia IO-Link.

Per saperne di più:

Il master IO-Link trasmette i dati su reti, fieldbus o bus di backplane diversi, rendendoli accessibili per essere utilizzati subito o per svolgere analisi nel lungo termine, mediante un controller, per esempio un PLC o un'interfaccia HMI.

Ogni sensore dotato di IO-Link dispone di un file IODD (IO Device Description) che descrive il dispositivo e le relative funzioni IO-Link.

Va segnalato che IO-Link non è un altro fieldbus, ma un protocollo di comunicazione punto-punto tra un sistema IO compatibile e un dispositivo sul campo.

Dal momento che IO-Link è uno standard aperto, i dispositivi possono essere integrati praticamente in ogni fieldbus o sistema di automazione.

L'utilizzo di un sistema IO-Link permette diversi vantaggi, tra i quali:

Uno dei principali vantaggi del protocollo IO-Link è che non richiede cavi speciali o collegamenti complessi.

Viceversa, i dispositivi IO-Link possono essere collegati con l'utilizzo degli stessi cavi economici standard non schermati a tre conduttori impiegati per i normali I/O digitali.

Inoltre, IO-Link elimina il bisogno di usare dei sensori analogici e riduce la varietà di set cavi richiesti per i sensori.

IO-Link supporta inoltre configurazioni master-slave, con punti di connessione passivi, che riduce ulteriormente le necessità di cablaggio.

La disponibilità dei dati costituisce un vantaggio aggiuntivo del protocollo IO-Link.

L'accesso ai dati a livello di sensore favorisce l'ottimale funzionamento dei componenti del sistema, ottimizza la sostituzione dei dispositivi e i programmi di manutenzione delle macchine, riducendo in questo modo i rischi di fermo impianto.

Sono tre i principali tipi di dati resi disponibili tramite IO-Link, suddivisi tra dati ciclici (dati automaticamente trasmessi su base regolare) o aciclici (dati trasmessi in base alle necessità o su richiesta):

Oltre a questo, IO-Link permette agli utenti di modificare dinamicamente i parametri del sensore attraverso il sistema di controllo quando occorre, ad esempio durante un cambio prodotto, riducendo i tempi di fermo e permettendo alle macchine di adattarsi a un maggiore numero di prodotti.

Questo aspetto è importante particolarmente nel settore imballaggio di prodotti consumer, dove la richiesta di confezioni sempre differenti è in continua crescita. Inoltre, l'opportunità di poter monitorare le uscite del sensore, ricevere avvisi sullo stato in tempo reale e cambiare le impostazioni da praticamente ogni luogo permette agli utilizatori di identificare e risolvere in modo quasi immediato eventuali problemi che possano insorgere a livello di sensore.

Ciò vuol dire inoltre che gli utenti possono prendere decisioni sulla base di dati in tempo reale ricevuti dagli stessi componenti della macchina, eliminando così costosi fermi impianto e migliorando l'efficienza complessiva.

Oltre alla capacità di cambiare le impostazioni del sensore a distanza, le funzionalità di memorizzazione dei dati di IO-Link permettono la riassegnazione automatizzata dei parametri in caso di sostituzione del dispositivo (questa funzione è nota come Auto-Device Replacement or ADR).

Gli operatori possono importare i valori esistenti dei parametri del sensore in un sensore di ricambio per assicurare continuità e rendere operativo il nuovo dispositivo in breve tempo IO-Link fornisce agli utilizzatori visibilità sugli errori e sullo stato di ciascun dispositivo.

Questo vuol dire che gli operatori sono in grado di osservare non solo quello ceh che il sensore sta rilevando ma anche le prestazioni, entrando in possesso di informazioni utili per per l'efficienza della macchina.

Oltre a questo, le funzionalità avanzatee di diagnostica consentono agli utilizzaotri di identificare un sensore malfunzionante e individuare il problema senza fermare la linea o la macchina.

KELLER ITS è produttore specializzato di misurazione temperatura senza contatto

Pirometri ad infrarossi con interfaccia di comunicazione IO-LINK

L'implementazione dell'industria 4.0 è basata su sensori e attuatori intelligenti (cosiddetti "Smart Sensor Technology") con interfaccia digitale.Questi dispositivi sono in grado, parallelamente al segnale di misura, di inviare vari altri segnali, nonché dati di diagnosi o messaggi di stato e allarme ai PLC o ai sistemi di acquisizione dati.

Per poter fare questo però è necessario avere una comunicazione digitale affidabile e veloce.

Grazie alla trasmissione del segnale in digitale, senza interferenze, le incertezze di misura causate dagli errori di conversione vengono così eliminate.

Il problema della comunicazione digitale esistente nell'automazione è stata la mancanza di una tecnologia di interfaccia semplice e standardizzata che potesse essere utilizzata universalmente in tutti i sistemi bus di campo.

Questo è stato realizzato con l'introduzione della nuova IO-Link interface.

Tutti i dispositivi con IO-Link, indipendentemente dal produttore, possono essere utilizzati per l'automazione di processo direttamente in tutti i bus system di campo classici come Profibus, Profinet o Ethernet. KELLER ITS, uno specialista nel campo della misurazione della temperatura senza contatto, è il primo produttore mondiale che offre termometri ad infrarossi con la nuova interfaccia di comunicazione IO-Link.

Tutti i 43 modelli della serie CellaTemp PK, che coprono la gamma da -30°C a +2500°C, sono dotati della nuova interfaccia IO-Link.

Per saperne di più:

- Quali sono le applicazioni che possono trarre vantaggio dalla nuova tecnologia IO-Link?

- Cos'è e come funziona il protocollo IO-Link?

Il master IO-Link trasmette i dati su reti, fieldbus o bus di backplane diversi, rendendoli accessibili per essere utilizzati subito o per svolgere analisi nel lungo termine, mediante un controller, per esempio un PLC o un'interfaccia HMI.

Ogni sensore dotato di IO-Link dispone di un file IODD (IO Device Description) che descrive il dispositivo e le relative funzioni IO-Link.

Va segnalato che IO-Link non è un altro fieldbus, ma un protocollo di comunicazione punto-punto tra un sistema IO compatibile e un dispositivo sul campo.

Dal momento che IO-Link è uno standard aperto, i dispositivi possono essere integrati praticamente in ogni fieldbus o sistema di automazione.

L'utilizzo di un sistema IO-Link permette diversi vantaggi, tra i quali:

- la maggiore disponibilità dei dati

- la sostituzione semplice dei dispositivi, il cablaggio standardizzato con minore complessità di collegamento;

- la configurazione e il monitoraggio remoti;

- le funzionalità di diagnostica avanzate.

- aumento dell'efficienza dei processi

- riduzione dei costi complessivi

- migliore disponibilità delle macchine

Uno dei principali vantaggi del protocollo IO-Link è che non richiede cavi speciali o collegamenti complessi.

Viceversa, i dispositivi IO-Link possono essere collegati con l'utilizzo degli stessi cavi economici standard non schermati a tre conduttori impiegati per i normali I/O digitali.

Inoltre, IO-Link elimina il bisogno di usare dei sensori analogici e riduce la varietà di set cavi richiesti per i sensori.

IO-Link supporta inoltre configurazioni master-slave, con punti di connessione passivi, che riduce ulteriormente le necessità di cablaggio.

La disponibilità dei dati costituisce un vantaggio aggiuntivo del protocollo IO-Link.

L'accesso ai dati a livello di sensore favorisce l'ottimale funzionamento dei componenti del sistema, ottimizza la sostituzione dei dispositivi e i programmi di manutenzione delle macchine, riducendo in questo modo i rischi di fermo impianto.

Sono tre i principali tipi di dati resi disponibili tramite IO-Link, suddivisi tra dati ciclici (dati automaticamente trasmessi su base regolare) o aciclici (dati trasmessi in base alle necessità o su richiesta):

- Dati di processo

- Dati di servizio

- Dati di eventi

Oltre a questo, IO-Link permette agli utenti di modificare dinamicamente i parametri del sensore attraverso il sistema di controllo quando occorre, ad esempio durante un cambio prodotto, riducendo i tempi di fermo e permettendo alle macchine di adattarsi a un maggiore numero di prodotti.

Questo aspetto è importante particolarmente nel settore imballaggio di prodotti consumer, dove la richiesta di confezioni sempre differenti è in continua crescita. Inoltre, l'opportunità di poter monitorare le uscite del sensore, ricevere avvisi sullo stato in tempo reale e cambiare le impostazioni da praticamente ogni luogo permette agli utilizatori di identificare e risolvere in modo quasi immediato eventuali problemi che possano insorgere a livello di sensore.

Ciò vuol dire inoltre che gli utenti possono prendere decisioni sulla base di dati in tempo reale ricevuti dagli stessi componenti della macchina, eliminando così costosi fermi impianto e migliorando l'efficienza complessiva.

Oltre alla capacità di cambiare le impostazioni del sensore a distanza, le funzionalità di memorizzazione dei dati di IO-Link permettono la riassegnazione automatizzata dei parametri in caso di sostituzione del dispositivo (questa funzione è nota come Auto-Device Replacement or ADR).

Gli operatori possono importare i valori esistenti dei parametri del sensore in un sensore di ricambio per assicurare continuità e rendere operativo il nuovo dispositivo in breve tempo IO-Link fornisce agli utilizzatori visibilità sugli errori e sullo stato di ciascun dispositivo.

Questo vuol dire che gli operatori sono in grado di osservare non solo quello ceh che il sensore sta rilevando ma anche le prestazioni, entrando in possesso di informazioni utili per per l'efficienza della macchina.

Oltre a questo, le funzionalità avanzatee di diagnostica consentono agli utilizzaotri di identificare un sensore malfunzionante e individuare il problema senza fermare la linea o la macchina.